電解加工 (ECM)

EXTRUDE HONEのECM加工は精度、一貫性、時間と品質に重点を置いているお客様の要求を満たす加工結果を提供します。

電解加工(ECM)は、陽極金属溶解を活用した表面仕上げ加工技術です。被加工材(+極)の表面から直流電流が流れ、陰極(-極)を成している加工治具との間に、流れている電解液の中で陽極反応を生み出して、精密に金属を除去することができます。

ECM 加工の仕組み:

- 電解液が電荷を陰極と被加工材の間隙に移動することによって電子が被加工材から分離し表面の除去を開始します。

- 陰極と被加工材の間の間隔が、材料除去の調節の鍵となります。

- 陰極の形状またはワークに載せた被膜の形状によって、除去部分の形状が決定します。

- 材料除去の速度は、直流電流の大きさで決まります。

- 被加工材の除去量は、ファラデーの法則により定義されます。

- 陰極と被加工材の間を流れる電解液の品質を維持するために、除去された物質を電解液から取り除く必要があります。

- また、被加工材は耐腐食性のものでなければなりません。

ECM用治具がエッジを提供:

ECM加工の重点要素の一つは治具で、その特性と形状で被加工材の「どこを」「どれほど」除去するかを決定します。陰極は、被加工材表面と一定の間隙を保つように設計されています。陰極と被加工材(陽極)の間隙の電解液が、その隙間に流れる際、材料を除去しています。被加工材に接触しない陰極が電極として使われているので、加工に起因する電極の消耗は考慮する必要はありません。

弊社の技術専門チームが、お客様と共にお客様のプロジェクトに最適な治具を設計いたします。

加工で考慮すべき点の管理をお任せください:

- 陰極の形状が加工対象部分に合うように、ECM 加工から保護する部分との間に挟む絶縁部分を設計します。

- 被加工材との間隙を予め設計した陰極などの治具を用いて管理します。

- 直流電源装置には、短絡検知機能が備えています。

- 陰極の材質には、導電性が必要です。

- 塩化ナトリウム(NaCl)、硝酸ナトリウム(NaNO3) などを用いた最適な電解液を定義します。

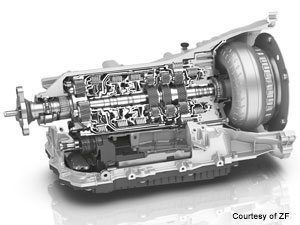

従来の加工法では成形困難な部品加工を、弊社のECMプロセスでは高い精度で加工できます。ECM加工は次の表面加工に最適な選択です:

輪郭加工、成形加工:定義された3D表面形状を作り出します。そのために、被加工材に陰極形状の転写を施します。

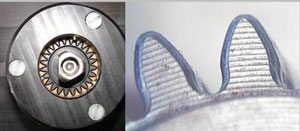

R付け加工:指示されたエッジ部をR付けします。ギヤ等の表面エッジ部のR付け加工はその一例です。

研磨: 被加工品の表面特性を最適化します。

バリ取り: 従来の削孔後の、穴の出口や直角交わり穴に残ったバリを除去します。

ECM加工は、高精密部品を造るための革新的な加工法です。高硬度の切削工具の代わりに電解プロセスを利用して余分な金属材料を除去します:

このプロセスの利点:

設計精度: 被加工材の定義された箇所からのみ精密に金属材料を除去します。

部品耐久: ECM加工では、機械的負荷、熱的負荷の影響がありません。。

加工効率:粗加工と仕上げを1工程で加工可能。ECM加工は被加工材を溶かす方法なので、二次的なバリも発生しません。

バリ取り精度:ECMは従来の加工法ではアクセスまたは処理しにくい箇所の部品向け加工法で、二次的なバリを考慮する必要も無くなります。

生産性の向上:ECMは生産性の高いプロセスです。処理時間は従来の加工法よりかなり早く、1サイクルの間に複数個取り加工できるため、1個当たりの製造費が下がります。

品質と再現性: 安定性と加工管理が優れているECM加工は、高い精密性、品質、均一性と最高の再現性を誇ります。ECMはファラデーの法則に基づいて、処理時間中に被加工材の除去量を電流で管理できます。