The Extrude Hone ECM Dynamic process provides solutions that will go beyond

traditional static ECM opening special shape machining.

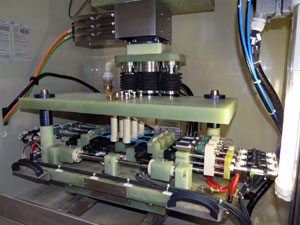

ECM Dynamic Machining

電解加工は、陽極金属溶解を活用する表面仕上げ加工法です。直流電流が流れ、陰極(- 極)を成している治具は、電解液の中で陽極反応を引き起こし、被加工材(+ 極)の表面を精密に除去します。Dynamic ECM加工はECMを進化させた加工法で、陰極を一定の速度で移動させ、複雑な形状の部品向けに従来の加工法では加工困難な、若しくは加工不可能な仕上げ加工でも成果が期待できます。

Dynamic ECM加工の仕組み:

- Dynamic ECMはドライブ軸と加工品に合わせて用意された治具を使用しています。

- 治具の上面にある治具(陰極)は、ドライブユニット(軸)に直結しています。

- 機械の操作パネルのオペレータ画面で加工パラメータを管理し、再現性のために品種別のファイルに格納されます。

- ドライブユニットは陰極を一定の速度で部品に近づけます。

- 寸法に対する精度は工程管理(パラメータと短絡防止)で監視します。

Dynamic ECM加工用治具がエッジを提供:

Dynamic ECM加工の重点要素の一つは治具(陰極)で、その特性と形状で被加工材の「どこを」「どれほど」除去するかを決定します。被加工材に接触しない陰極が電極として使われているので、加工に起因する電極磨耗を考慮する必要はありません。

弊社の製造専門チームが、お客様と共にお客様のプロジェクトに最適な治具を設計いたします。

加工で考慮すべき点の管理をお任せください:

- 陰極の形状が、加工対象部分に適するように、ECM加工から守る部分と間に挟む絶縁部を設計します。

- 被加工材とのギャップを予め設計した陰極などの治具を用いて管理します。

- 直流電源には短絡の検知機能が備え付けられています。

- 陰極の材質には、導電性が必要です。

- 塩化ナトリウム(NaCl)、硝酸ナトリウム(NaNO3) などを用いた最適な電解液を定義します。

従来の加工法では作りにくい部品も弊社の Dynamic ECM加工では高い精度で加工できます。ECM加工は次の表面加工に最適な選択です:

輪郭加工、成形加工:定義された3D表面形状を作り出します。そのために、被加工材に対して電極形状のマッピングを行います。

R付け加工:エッジを定義されたR形状にします。

研磨: 被加工材の表面特性を最適化します。

流量調整: オリフィスを通じて一定の流動抵抗を生み出します。

Dynamic ECMは、高精密部品を造るための革新的な加工法です。高硬度の切削工具の代わりに電解プロセスを利用して余分な金属材料を除去します。このプロセスの利点:

高い精密度: 被加工材から材料を定義された箇所からのみ正確に除去します。

特殊アプリケーションへの対応: 他の加工法で処理が困難な部品に特化しています。ラッパ状、楕円状などの複雑な形状、またはテーパー面や深い穴の付いた部品に最適です。

長い部品寿命:処理中に加工品へ機械負荷、熱負荷を掛けません。表面の酸化、機械的応力、伝熱による微小亀裂などの対策が不要になります。

長い治具寿命: 硬度などの材料特性が送り量や治具の磨耗に影響しない Dynamic ECM は、処理しにくい材料のコスト効率のいい選択肢の一つです。

加工効率:粗加工と仕上げを1工程で完了できます。

新たなバリ取りは不要: 加工は被加工材を溶かす方法なので、2次バリは発生しません。

生産性の向上:従来の加工法と比べて Dynamic ECMの処理時間は、かなり早いと言えます(最大送り量 7mm/分)。その上、軸当たりに複数の部品、複数の穴を加工することも可能で、一個当たりの製造費が下がります。

品質と再現性: 安定性と加工管理が優れている ECM加工は、高精度、品質、均一性と最高の再現性を誇ります。ECMはファラデーの法則に基づいて、処理時間中に被加工材の除去量を電流で管理します。