バリ取りは、機械加工、切断、成形、または積層造形後に残る不要な材料を除去する仕上げ工程です。

バリと呼ばれるこれらの微小な欠陥は一見些細に見えるかもしれませんが、部品の性能と安全性の両方を損なう可能性があります。効果的なバリ取りプロセスは、表面仕上げと寸法精度を向上させるだけでなく、キズの防止、製品損傷の低減、部品寿命の延長にも貢献します。

航空宇宙用タービンから自動車燃料システム、外科用器具から高精度CNC加工部品に至るまで、 バリ取りは製品品質と信頼性を確保する上で不可欠な工程です。

厳しい業界仕様を満たす場合でも、金属部品、ステンレス鋼継手、マニホールドの円滑な動作を保証する場合でも、バリ取りは 精度が求められる製造プロセスにおいて中心的な役割を果たします 。

ごくわずかなバリでも大きな影響を与えます。 バリを放置すると、機能性、安全性、性能、コンプライアンスに影響する問題が発生します。

機能上の問題

- 部品間の組み付け不良や干渉。

- 流体または気体通路の閉塞。

- 油圧・空圧・燃料システムにおける漏れ。

安全上の問題

- 操作者やエンドユーザーに負傷の危険をもたらす鋭いエッジ。

- バリが剥離する可能性があり、重要システム(例:医療機器、航空宇宙)内で汚染を引き起こす恐れがある。

性能上の問題

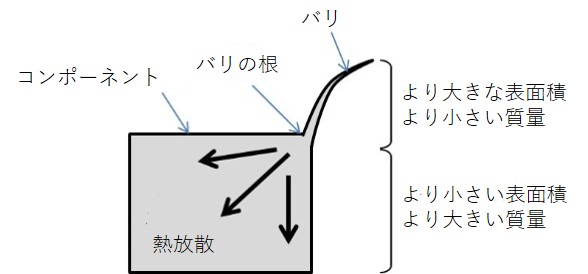

- 疲労抵抗性を低下させる応力集中点。

- 亀裂、摩耗、または腐食の発生源となる箇所。

- 可動部品における摩擦の増加または不均一な摩耗。

業界基準への適合

航空宇宙、自動車、医療技術などの産業では、厳しい仕上げ要件が課せられています。これらの基準を満たすには、目に見えるバリや隠れたバリをすべて効果的に除去したことを保証する必要がある場合が多くあります。

バリ除去の技術的・機能的な設計要件に加え、経済的側面も考慮すべきである。

コストは製造における重要な要素であり、バリ取りは後回しにされがちですが、これは有害です。製造プロセスを構築する段階で、仕上げとバリ取りの要件を決定することは有益です。

加工戦略はバリの発生有無・大きさ・向きに影響を与える。これらのパラメータが、適切なバリ取り工程の選定とコスト算定の基準となる。

最後に、労働力も決定要因となる。熟練した労働力を確保できているか?容易かつ迅速に規模拡大が可能か?

これがボトルネックやリスクとなる場合、あるいはコスト影響が障壁となる場合は、 手作業から離れ 、機械と自動化による工程効率化を検討すべき時です 。