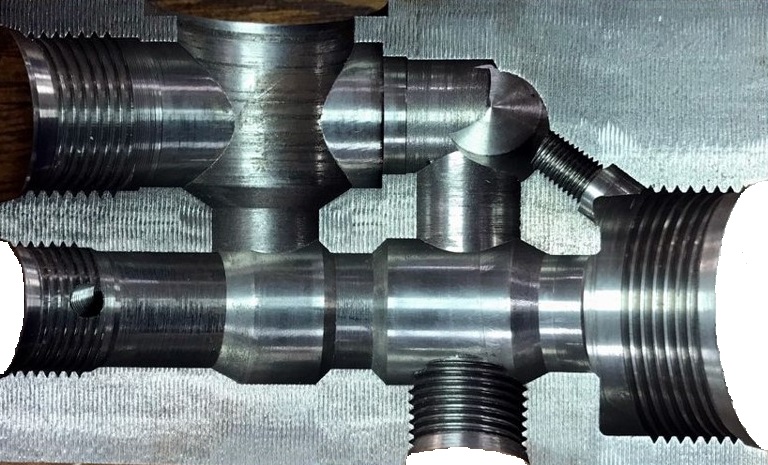

油圧マニホールドの適切なバリの除去の重要性

数百、さらには数千の寸法を持つほとんどのマニホールドでは、バリ取りは顧客やメーカーにとってしばしば二の次と考えられます.

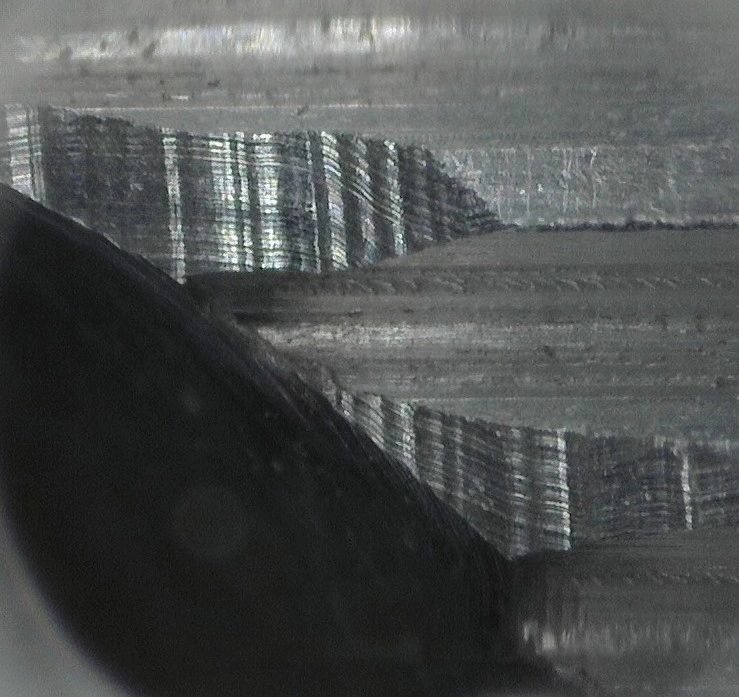

ただし、油圧マニホールドに関しては、適切なバリ取りが重要です。油圧障害は、ほとんどの場合、油圧システムで見つかった汚染が原因で発生します。多くの場合、バリや緩い汚染物質が原因であり、どちらも油圧マニホールド内に見られ、検出と除去が困難です。

2018年9月以前のTomensonのバリ取りは、スクレーパー、研磨剤、ドリル、およびタップを使用した100%手動のバリ取りでした。マニホールドの適切なバリ取りを確実にするために、210年の経験と100%の目視検査を組み合わせた、30〜35人の熟練した従業員によってこそ、Tomensonがバリのないマニホールドを実現できていました。顧客は歴史的に、品質と一貫性の両方についてTomensonのバリ取りを称賛してきました。ただし、このタスクは難しく、時間がかかり、トレーニングが難しいことは明白です。

2018年、Tomensonは記録的な売上高でブレイクアウトの年を経験し、400,000を超える油圧マニホールドが出荷されました。ボトルネックはしばしばバリ取り部門であることがすぐに明らかになりました。新入社員のトレーニングが困難なため、プロセスの拡張は困難でした。次に、Tomensonは、この問題を解決するためのテクノロジーと自動化を検討しました。このとき、エクストルードホーン(Extrude Hone)とのパートナーシップが結ばれました。

スケーラビリティがすぐに必要になると、Tomensonは最初にイリノイ州ハントリーにあるエクスツルードホーン(Extrude Hone)の委託加工工場を使い始めました。この委託加工工場は、延性、鋼、およびアルミニウム部品のサーマルデバーリングサービスを提供しています。 Tomensonは、このサービスに1年を費やして、すべてのマニホールドのバリ取り時間を平均で少なくとも50%短縮し、一部のマニホールドでは手動バリ取り時間が80%短縮されました。

「サーマルデバーリングにより、油圧マニホールドの手動バリ取り時間が90分/個から16分/個に短縮されました。」 -Zach Roake, General Manager

2018年から2019年にかけて、Tomensonはサーマルデバーリングプロセスの利点と制限を学びました。このプロセスを1年間試した後、サーマルデバーリングが生産に合わせて拡張し、欠陥を減らし、労力を減らすための優れたソリューションであることが明らかになりました。その後、Tomensonは、エクスツルードホーン(ExtrudeHone)の最大の標準サーマルデバーリング機である5ステーションTEMT450を購入することを決定しました。

サーマルデバーリングを実施して以来、Tomensonは、顧客が期待するより良い品質ではないにしても、同じままで、バリ取りスタッフを35人から10人に減らしました。また、全体的な部品の清浄度を維持しやすくなりました。

「ExtrudeHoneは、手作業の多いプロセスを自動化するという点で重要な役割を果たしました。新しいマシンの学習、実装、およびメンテナンスを通じて、質問、トレーニング、およびサポートに直ぐに対応して頂けます。」 -Zach Roake, General Manager

エクスツルードホーン(Extrude Hone)による熱バリ取りにより、リードタイムが短縮され、労力が削減され、全体的な部品品質が向上しました。

Tomensonのウェブサイトで元のドキュメントを読む :こちら

TEM-サーマルバリ取りの詳細については、 Tシリーズの製品ページ, にアクセスしてください。すべてのデータが1か所にまとめられています。